ติดตามเราบนโซเชียลมีเดียเพื่อรับข่าวสารทันที

เลเซอร์คลื่นต่อเนื่อง

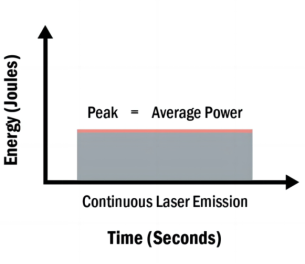

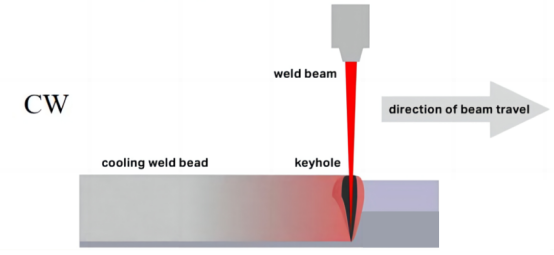

CW เป็นคำย่อของ "Continuous Wave" ซึ่งหมายถึงระบบเลเซอร์ที่สามารถให้แสงเลเซอร์ได้อย่างต่อเนื่องโดยไม่หยุดชะงักระหว่างการทำงาน เลเซอร์ CW มีลักษณะเด่นคือสามารถปล่อยแสงเลเซอร์ได้อย่างต่อเนื่องจนกว่าการทำงานจะหยุดลง โดยมีกำลังสูงสุดต่ำกว่าและกำลังเฉลี่ยสูงกว่าเมื่อเทียบกับเลเซอร์ประเภทอื่น ๆ

การใช้งานที่หลากหลาย

เนื่องจากคุณสมบัติการปล่อยพลังงานอย่างต่อเนื่อง เลเซอร์แบบต่อเนื่อง (CW lasers) จึงถูกนำไปใช้อย่างแพร่หลายในด้านต่างๆ เช่น การตัดโลหะและการเชื่อมทองแดงและอลูมิเนียม ทำให้เลเซอร์ประเภทนี้เป็นหนึ่งในประเภทเลเซอร์ที่พบได้บ่อยและใช้งานอย่างกว้างขวางที่สุด ความสามารถในการส่งมอบพลังงานที่คงที่และสม่ำเสมอทำให้เลเซอร์แบบต่อเนื่องมีคุณค่าอย่างยิ่งทั้งในด้านการประมวลผลที่ต้องการความแม่นยำสูงและการผลิตจำนวนมาก

พารามิเตอร์การปรับกระบวนการ

การปรับเลเซอร์ CW เพื่อให้ได้ประสิทธิภาพการทำงานที่ดีที่สุดนั้นเกี่ยวข้องกับการพิจารณาพารามิเตอร์หลักหลายประการ ได้แก่ รูปคลื่นกำลัง ปริมาณการเบี่ยงเบนโฟกัส เส้นผ่านศูนย์กลางลำแสง และความเร็วในการประมวลผล การปรับแต่งพารามิเตอร์เหล่านี้อย่างแม่นยำมีความสำคัญอย่างยิ่งต่อการได้ผลลัพธ์การประมวลผลที่ดีที่สุด เพื่อให้มั่นใจถึงประสิทธิภาพและคุณภาพในการทำงานของเลเซอร์

แผนภาพพลังงานเลเซอร์ต่อเนื่อง

ลักษณะการกระจายพลังงาน

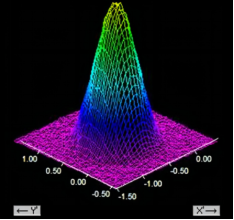

คุณสมบัติที่โดดเด่นอย่างหนึ่งของเลเซอร์ CW คือการกระจายพลังงานแบบเกาส์เซียน ซึ่งการกระจายพลังงานของหน้าตัดลำแสงเลเซอร์จะลดลงจากศูนย์กลางออกไปด้านนอกในรูปแบบเกาส์เซียน (การกระจายแบบปกติ) ลักษณะการกระจายนี้ทำให้เลเซอร์ CW สามารถให้ความแม่นยำในการโฟกัสและประสิทธิภาพการประมวลผลที่สูงมาก โดยเฉพาะอย่างยิ่งในแอปพลิเคชันที่ต้องการการใช้พลังงานแบบเข้มข้น

แผนภาพการกระจายพลังงานเลเซอร์ CW

ข้อดีของการเชื่อมด้วยเลเซอร์แบบคลื่นต่อเนื่อง (CW)

มุมมองโครงสร้างจุลภาค

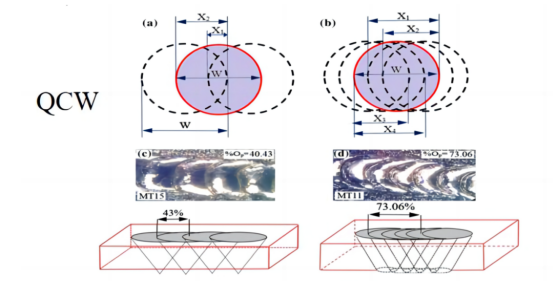

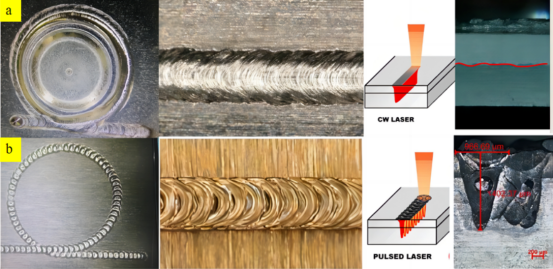

การตรวจสอบโครงสร้างจุลภาคของโลหะเผยให้เห็นข้อดีที่ชัดเจนของการเชื่อมด้วยเลเซอร์แบบคลื่นต่อเนื่อง (CW) เมื่อเทียบกับการเชื่อมแบบพัลส์คลื่นกึ่งต่อเนื่อง (QCW) การเชื่อมแบบพัลส์ QCW ซึ่งถูกจำกัดด้วยความถี่ที่โดยทั่วไปอยู่ที่ประมาณ 500 เฮิรตซ์ ต้องเผชิญกับความสมดุลระหว่างอัตราการซ้อนทับและความลึกของการทะลุทะลวง อัตราการซ้อนทับต่ำส่งผลให้ความลึกไม่เพียงพอ ในขณะที่อัตราการซ้อนทับสูงจะจำกัดความเร็วในการเชื่อม ลดประสิทธิภาพลง ในทางตรงกันข้าม การเชื่อมด้วยเลเซอร์ CW โดยการเลือกขนาดเส้นผ่านศูนย์กลางแกนเลเซอร์และหัวเชื่อมที่เหมาะสม จะทำให้ได้การเชื่อมที่มีประสิทธิภาพและต่อเนื่อง วิธีนี้พิสูจน์แล้วว่ามีความน่าเชื่อถือเป็นพิเศษในการใช้งานที่ต้องการความสมบูรณ์ของรอยต่อสูง

การพิจารณาผลกระทบจากความร้อน

ในแง่ของผลกระทบจากความร้อน การเชื่อมด้วยเลเซอร์แบบพัลส์ QCW มีปัญหาเรื่องการซ้อนทับกัน ทำให้เกิดความร้อนซ้ำๆ บริเวณรอยเชื่อม ซึ่งอาจทำให้เกิดความไม่สม่ำเสมอระหว่างโครงสร้างจุลภาคของโลหะกับวัสดุต้นแบบ รวมถึงความแปรปรวนของขนาดดิสโลเคชั่นและอัตราการเย็นตัว จึงเพิ่มความเสี่ยงต่อการแตกร้าว ในทางกลับกัน การเชื่อมด้วยเลเซอร์แบบ CW หลีกเลี่ยงปัญหานี้ได้โดยให้กระบวนการให้ความร้อนที่สม่ำเสมอและต่อเนื่องกว่า

ความง่ายในการปรับแต่ง

ในแง่ของการใช้งานและการปรับแต่ง การเชื่อมด้วยเลเซอร์ QCW ต้องการการปรับพารามิเตอร์หลายอย่างอย่างพิถีพิถัน รวมถึงความถี่การทำซ้ำของพัลส์ กำลังสูงสุด ความกว้างของพัลส์ รอบการทำงาน และอื่นๆ การเชื่อมด้วยเลเซอร์ CW ช่วยลดความซับซ้อนของกระบวนการปรับแต่ง โดยเน้นที่รูปคลื่น ความเร็ว กำลัง และปริมาณการเบลอภาพเป็นหลัก ซึ่งช่วยลดความยุ่งยากในการใช้งานได้อย่างมาก

ความก้าวหน้าทางเทคโนโลยีในการเชื่อมด้วยเลเซอร์แบบต่อเนื่อง (CW Laser Welding)

แม้ว่าการเชื่อมด้วยเลเซอร์ QCW จะขึ้นชื่อเรื่องกำลังสูงสุดสูงและความร้อนต่ำ ซึ่งเป็นประโยชน์สำหรับการเชื่อมชิ้นส่วนที่ไวต่อความร้อนและวัสดุที่มีผนังบางมาก แต่ความก้าวหน้าในเทคโนโลยีการเชื่อมด้วยเลเซอร์ CW โดยเฉพาะอย่างยิ่งสำหรับการใช้งานกำลังสูง (โดยทั่วไปสูงกว่า 500 วัตต์) และการเชื่อมแบบทะลุทะลวงลึกโดยอาศัยปรากฏการณ์รูเจาะ ได้ขยายขอบเขตการใช้งานและประสิทธิภาพอย่างมาก เลเซอร์ประเภทนี้เหมาะอย่างยิ่งสำหรับวัสดุที่มีความหนามากกว่า 1 มม. โดยสามารถให้ค่าอัตราส่วนความหนาต่อเส้นผ่านศูนย์กลางสูง (มากกว่า 8:1) แม้จะมีความร้อนสูงก็ตาม

การเชื่อมด้วยเลเซอร์แบบคลื่นกึ่งต่อเนื่อง (QCW)

การกระจายพลังงานแบบเน้นเป้าหมาย

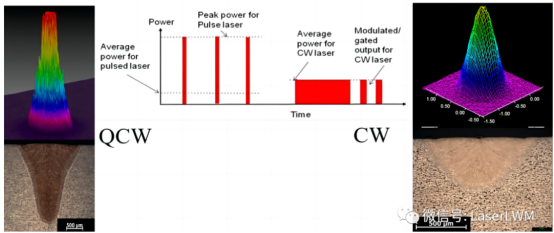

QCW ซึ่งย่อมาจาก "Quasi-Continuous Wave" หมายถึงเทคโนโลยีเลเซอร์ที่ปล่อยแสงออกมาในลักษณะไม่ต่อเนื่อง ดังแสดงในรูป ก. แตกต่างจากเลเซอร์แบบต่อเนื่องโหมดเดียวที่มีการกระจายพลังงานอย่างสม่ำเสมอ เลเซอร์ QCW จะรวมพลังงานไว้ที่จุดเดียวอย่างหนาแน่นกว่า คุณลักษณะนี้ทำให้เลเซอร์ QCW มีความหนาแน่นของพลังงานสูงกว่า ส่งผลให้มีความสามารถในการทะลุทะลวงได้ดีกว่า ผลทางโลหะวิทยาที่เกิดขึ้นจะมีลักษณะคล้าย "ตะปู" ที่มีอัตราส่วนความลึกต่อความกว้างสูง ทำให้เลเซอร์ QCW มีประสิทธิภาพยอดเยี่ยมในการใช้งานที่เกี่ยวข้องกับโลหะผสมที่มีการสะท้อนแสงสูง วัสดุที่ไวต่อความร้อน และการเชื่อมขนาดเล็กที่มีความแม่นยำสูง

เพิ่มเสถียรภาพและลดการรบกวนของกลุ่มควัน

ข้อดีที่เด่นชัดอย่างหนึ่งของการเชื่อมด้วยเลเซอร์ QCW คือความสามารถในการลดผลกระทบของกลุ่มควันโลหะต่ออัตราการดูดซับของวัสดุ ทำให้กระบวนการเชื่อมมีความเสถียรมากขึ้น ในระหว่างการปฏิสัมพันธ์ระหว่างเลเซอร์กับวัสดุ การระเหยอย่างรุนแรงสามารถสร้างส่วนผสมของไอโลหะและพลาสมาเหนือบ่อหลอม ซึ่งโดยทั่วไปเรียกว่ากลุ่มควันโลหะ กลุ่มควันนี้สามารถบังพื้นผิวของวัสดุจากเลเซอร์ ทำให้การส่งกำลังไม่เสถียรและเกิดข้อบกพร่อง เช่น การกระเด็น การระเบิด และหลุม อย่างไรก็ตาม การปล่อยเลเซอร์ QCW เป็นช่วงๆ (เช่น การปล่อยแสง 5 มิลลิวินาที ตามด้วยการหยุด 10 มิลลิวินาที) ทำให้มั่นใจได้ว่าแต่ละพัลส์ของเลเซอร์จะไปถึงพื้นผิวของวัสดุโดยไม่ได้รับผลกระทบจากกลุ่มควันโลหะ ส่งผลให้กระบวนการเชื่อมมีความเสถียรอย่างเห็นได้ชัด โดยเฉพาะอย่างยิ่งเป็นประโยชน์สำหรับการเชื่อมแผ่นโลหะบาง

พลวัตของบ่อหลอมที่เสถียร

พลวัตของบ่อหลอม โดยเฉพาะอย่างยิ่งในแง่ของแรงที่กระทำต่อรูเจาะ มีความสำคัญอย่างยิ่งต่อการกำหนดคุณภาพของการเชื่อม เลเซอร์แบบต่อเนื่อง เนื่องจากมีการสัมผัสเป็นเวลานานและมีบริเวณที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ จึงมักสร้างบ่อหลอมขนาดใหญ่ที่เต็มไปด้วยโลหะเหลว ซึ่งอาจนำไปสู่ข้อบกพร่องที่เกี่ยวข้องกับบ่อหลอมขนาดใหญ่ เช่น การยุบตัวของรูเจาะ ในทางตรงกันข้าม พลังงานที่เน้นและเวลาการทำงานที่สั้นกว่าของการเชื่อมด้วยเลเซอร์ QCW จะทำให้บ่อหลอมกระจุกตัวอยู่รอบรูเจาะ ส่งผลให้มีการกระจายแรงที่สม่ำเสมอมากขึ้น และลดโอกาสการเกิดรูพรุน รอยแตก และการกระเด็นของโลหะ

พื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ) ที่ลดลง

การเชื่อมด้วยเลเซอร์แบบต่อเนื่องทำให้วัสดุได้รับความร้อนอย่างต่อเนื่อง ส่งผลให้เกิดการนำความร้อนเข้าไปในวัสดุอย่างมาก ซึ่งอาจก่อให้เกิดการเสียรูปจากความร้อนที่ไม่พึงประสงค์และข้อบกพร่องที่เกิดจากความเครียดในวัสดุบาง ในทางกลับกัน เลเซอร์ QCW ทำงานแบบไม่ต่อเนื่อง ทำให้วัสดุมีเวลาในการเย็นตัวลง จึงช่วยลดพื้นที่ที่ได้รับผลกระทบจากความร้อนและการป้อนความร้อน ดังนั้น การเชื่อมด้วยเลเซอร์ QCW จึงเหมาะอย่างยิ่งสำหรับวัสดุบางและวัสดุที่อยู่ใกล้กับชิ้นส่วนที่ไวต่อความร้อน

กำลังสูงสุดที่สูงขึ้น

แม้ว่าจะมีกำลังเฉลี่ยเท่ากับเลเซอร์แบบต่อเนื่อง แต่เลเซอร์ QCW สามารถให้กำลังสูงสุดและความหนาแน่นของพลังงานที่สูงกว่า ส่งผลให้การเจาะทะลุที่ลึกกว่าและประสิทธิภาพการเชื่อมที่แข็งแรงกว่า ข้อได้เปรียบนี้เห็นได้ชัดเจนเป็นพิเศษในการเชื่อมแผ่นโลหะผสมทองแดงและอลูมิเนียมบางๆ ในทางตรงกันข้าม เลเซอร์แบบต่อเนื่องที่มีกำลังเฉลี่ยเท่ากันอาจไม่สามารถสร้างรอยบนพื้นผิววัสดุได้เนื่องจากความหนาแน่นของพลังงานต่ำกว่า ทำให้เกิดการสะท้อน เลเซอร์แบบต่อเนื่องกำลังสูง แม้ว่าจะสามารถหลอมวัสดุได้ แต่ก็อาจมีอัตราการดูดซับที่เพิ่มขึ้นอย่างรวดเร็วหลังการหลอม ทำให้ความลึกของการหลอมและการป้อนความร้อนไม่สามารถควบคุมได้ ซึ่งไม่เหมาะสมสำหรับการเชื่อมแผ่นบาง และอาจส่งผลให้ไม่มีรอยหรือเกิดการไหม้ทะลุ ซึ่งไม่เป็นไปตามข้อกำหนดของกระบวนการ

การเปรียบเทียบผลการเชื่อมระหว่างเลเซอร์ CW และ QCW

ก. เลเซอร์แบบคลื่นต่อเนื่อง (CW):

- ลักษณะของเล็บที่ปิดผนึกด้วยเลเซอร์

- ลักษณะของรอยเชื่อมตรง

- แผนภาพแสดงการปล่อยแสงเลเซอร์

- ภาคตัดขวางตามยาว

b. เลเซอร์คลื่นกึ่งต่อเนื่อง (QCW):

- ลักษณะของเล็บที่ปิดผนึกด้วยเลเซอร์

- ลักษณะของรอยเชื่อมตรง

- แผนภาพแสดงการปล่อยแสงเลเซอร์

- ภาคตัดขวางตามยาว

- * ที่มา: บทความโดย Willdong ผ่านทางบัญชี WeChat สาธารณะ LaserLWM

- * ลิงก์บทความต้นฉบับ: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA

- เนื้อหาในบทความนี้จัดทำขึ้นเพื่อการเรียนรู้และการสื่อสารเท่านั้น และลิขสิทธิ์ทั้งหมดเป็นของผู้เขียนต้นฉบับ หากมีการละเมิดลิขสิทธิ์ โปรดติดต่อเพื่อขอให้ลบออก

เลเซอร์ QCW จาก Lumispot Tech :

เลเซอร์ CW :

วันที่โพสต์: 5 มีนาคม 2024